Ganzheitliche Produktions-IT-Planung für ein „Greenfield“-Automobilwerk

Bei der BMW AG ist es die „iFactory,“ die Mercedes-Benz Group tauft ihr neues Produktions-Ökosystem „MO360“ und VW baut seit 2021 gemeinsam mit Amazon die „Digital Production Platform (DPP)“. Obwohl die drei Initiativen inhaltlich nicht identisch sind, teilen sich alle das Ziel durch digitale Lösungen, die Fahrzeugproduktion transparenter, effizienter und auch nachhaltiger zu gestalten.

Die Nutzung von moderner Informationstechnologie ist jedoch kein Alleinstellungsmerkmal von etablierter Premiumautomobilisten. Heutzutage kommt weltweit kein größeres Automobilwerk ohne digitale Unterstützung in den Bereichen Produktionsplanung, Materialsteuerung, Werkerführung, KPI-Reporting und Qualitätssicherung aus.Dies gilt selbstverständlich auch für neue Marktteilnehmer, die gerade ihre ersten Werke planen. Im Gegensatz zu den oben genannten OEMs fehlt es Start-ups oftmals neben der langjährigen Erfahrung in der Konzeption von IT-Produktionssystemen auch an den entsprechenden internen Planungskapazitäten. Daher bietet die Dürr Consulting als integralen Bestandteil der Fabrikplanung auch die Ausarbeitung von Konzepten zur Digitalisierung der Produktion an.

Projektziele

Zu Beginn des Planungsprojekts werden in gemeinsamen Workshops mit dem Kunden die Projektziele festgelegt. Obgleich jeder Kunde eigene Schwerpunkte setzt und eigene Spezialziele formuliert, haben sich in den vergangenen Planungsprojekten gemeinsame Ziele für den Bereich Produktion IT herauskristallisiert. Wichtig sind unseren Kunden sowohl im Brownfield als auch im Greenfield die Themen Produktrückverfolgbarkeit, hohe und zeitnahe Transparenz über Produktionsfortschritt, Bestände, aufgetretene Q-Mängel und Anlagenstörungen sowie die Erfassung des Ressourcenverbrauchs. Zudem gewinnt das Thema der Werkerführung – auch „Werker-Informationssystem“ genannt – seit Mitte des letzten Jahrzehnts zunehmend an Bedeutung. Über die Bereitstellung der richtigen Informationen zum richtigen Zeitpunkt versprechen sich Werksleiter eine höhere Flexibilität durch kürzere Einarbeitungszeiten sowie eine höhere Qualität in manuellen Prozessen. All diese „Use Cases“ legen den Einsatz eines werkübergreifenden Manufacturing Execution Systems (MES) nahe.

Drei Gewerke, drei Welten, ein IT-System?

Wer häufiger in Automotive-Werken unterwegs ist, weiß, dass sich die Gewerke Karosseriebau, Lackiererei und Endmontage in vielerlei Hinsicht stark unterscheiden. Als Beispiel sei hier der Automatisierungsgrad genannt, der im Karosseriebau bei über 85% und in der Endmontage typischerweise bei knapp 20 % liegt.

Aus diesem Grund findet man in historisch gewachsenen Werken oft verschiedene IT-Systeme von verschiedenen Herstellern. Dies erschwert nicht nur die zentrale Zusammenführung der Produktionsdaten, sondern erhöht auch den Wartungsaufwand der IT-Systeme. Kein Wunder, dass bei Neuplanungen großen Wert auf möglichst einheitliche Systeme mit wenigen Schnittstellen gelegt werden sollte.

Um diese Kundenanforderung zu erfüllen, erfassen und konsolidieren die Berater von Dürr Consulting ähnliche Anforderungen der verschiedenen Fertigungsbereiche für das Produktionsleitsystem. Konzeptionell sind diese ähnlichen Themen, wie zum Beispiel das Management von Alarmmeldungen, die Karosserie-/Fahrzeugverfolgung oder die Berechnung von Leistungskennzahlen, in einem gemeinsamen SCADA-System der Fabrik oder im übergeordneten MES angesiedelt. Funktionen, die jedoch spezifisch für einen bestimmten Fertigungsbereich sind – wie die Taktzeitoptimierung im Karosseriebau oder die Lackversorgung in der Lackiererei – basieren weiterhin auf dem Know-how spezialisierter SCADA-Anbieter. Das Leitprinzip dabei ist, so viel Standardisierung wie möglich und so viele spezifische Lösungen wie nötig einzuführen.

Der Prozess bestimmt die Anforderung an die Produktions-IT

Auch wenn neue technologische Konzepte von Industrie 4.0 über IIoT bis hin zum digitalen Zwilling hohe Beachtung bei Entscheidungsträgern genießen, ist es immer noch der physische Prozess und die inhärente Produktionslogik des Werkes, welche die Auswahl der richtigen Technologie bestimmt. Nicht alle digitalen Lösungen sind sinnvoll und gerade bei kleineren Unternehmen muss darauf geachtet werden, sowohl die einmaligen als auch die laufenden Kosten sowie die Komplexität von Produktions-IT-Systemen genau im Blick zu behalten.

Um die Potenziale digitaler Lösungen bewerten zu können, stellen wir unseren Kunden in einem ersten Schritt den aktuellen Stand der Technologie und digitalen Use Cases vor. Anschließend entscheiden unsere Berater gemeinsam mit dem Kunden und unter Beachtung mehrerer Kriterien für jeden der über 25 Anwendungsfälle, ob dieser bereits zum Produktionsstart vorhanden sein muss, später hinzugefügt werden kann oder nur optional ist. Aus dieser gemeinsamen Betrachtung der Dürr IT-Fachplanern, Prozessplanern und Anlagenplanern entsteht das Grundgerüst der funktionalen Anforderungen an das IT-System.

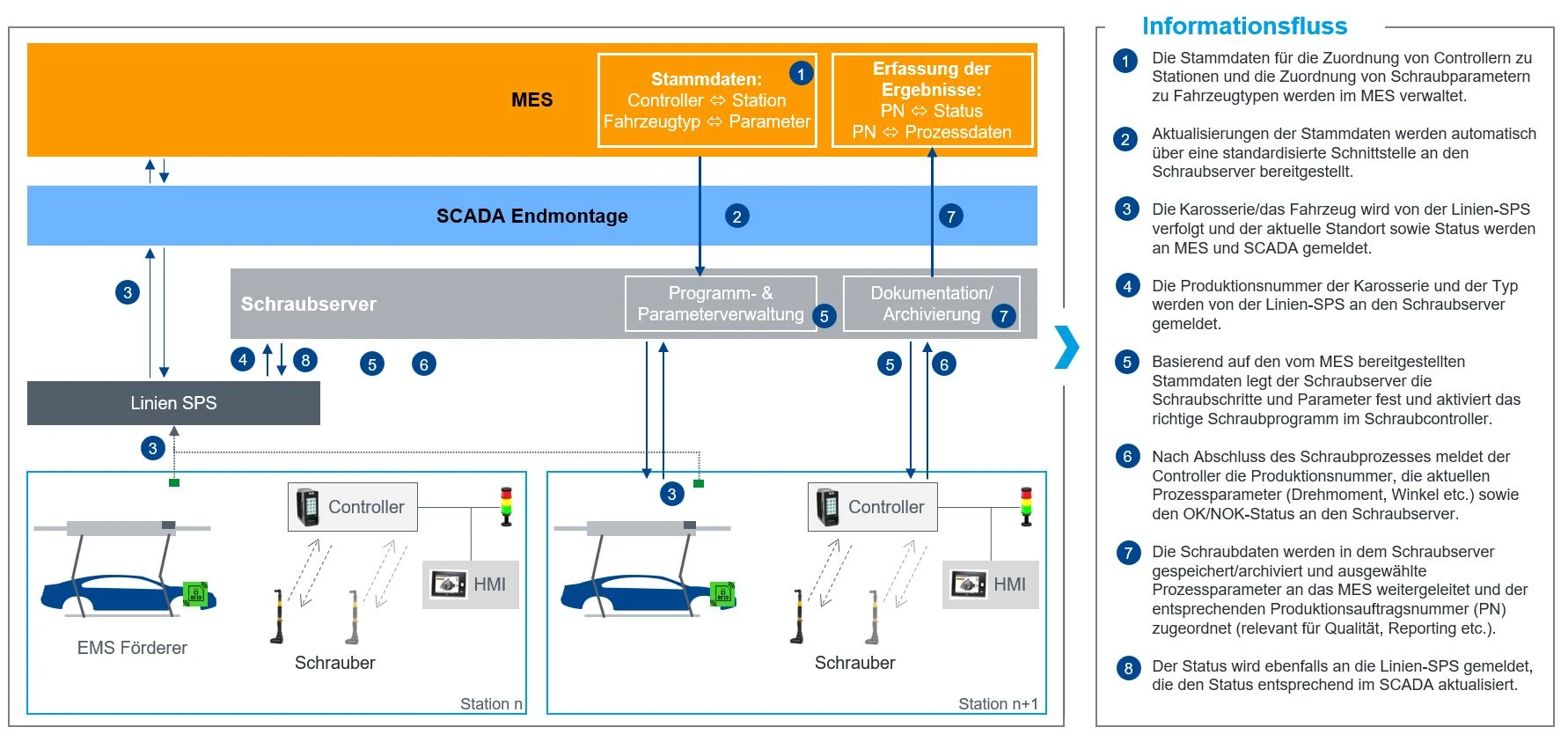

Den Informationsfluss im Blick behalten

Zahlreiche digitalen Use Cases von Produktionssteuerung bis Qualitätssicherung basieren auf der Verfügbarkeit von aktuellen und validen Daten. Somit sind Daten eine Art „Treibstoff“ der modernen Fabrik. Daher werden trotz des Ziels die Anzahl der IT-Schnittstellen gering zu halten, auch zukünftig eine Vielzahl verschiedener Systeme miteinander kommunizieren. Die Steuerungs- und Kontrollsysteme, z.B. moderne Schraubtechnik, sind auf verschiedene Informationen aus anderen Systemen wie der Fördertechnik angewiesen und stellen ihrerseits wiederum wichtige Informationen für die digitalen Fahrzeugakte bereit. Dieser Informationsfluss ist komplex und kann auf viele verschiedene Arten erfolgen. Zum besseren Verständnis des Gesamtsystems, werden daher im Rahmen der Planung der Produktions-IT Systeme auch die zugehörigen Informationsflüsse schematisch visualisiert. Dabei werden alle Systeme von der Shopfloor-Ebene (OT) bis zu den übergeordneten IT-Systemen ganzheitlich betrachtet. Abbildung 1 zeigt beispielhaft den Informationsfluss in einem Konzept zur Integration der Schraubtechnik und der zugehörigen IT-Systeme in die bestehenden Systeme der Fördertechnik-SPS, dem SCADA System der Endmontage und dem übergeordneten MES-System.

Ein zweites Beispiel für komplexe Informationsströme ist die durchgängige Karosserie- bzw. Fahrzeugverfolgung über alle drei Gewerke. Hier gilt es sowohl sicherzustellen, dass die Daten auch bei kurzzeitiger Netzwerkstörung nicht verloren gehen, als auch, dass die Karosseriedaten bei Wechsel des Transportmediums (bspw. einem Skid-Wechsel) korrekt übergeben werden. Eine regelmäßige Synchronisation von lokalen Transportdaten auf dem RFID und dem Leitsystem sichert eine durchgängige Datenkonsistenz.

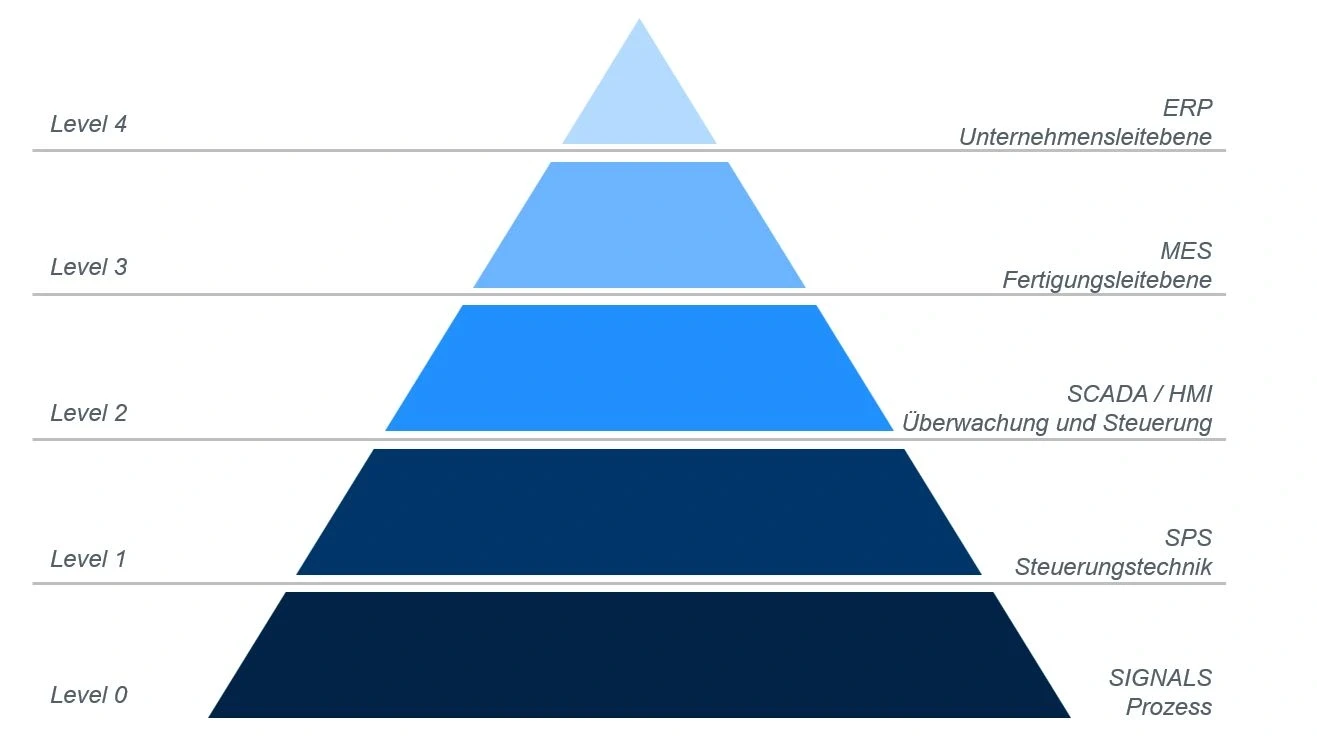

Vertikale Integration entlang der Automatisierungspyramide

Neben dem effizienten Datenaustausch zwischen den Gewerken – der horizontalen Integration – ist der Datenaustausch zwischen den einzelnen Ebenen der Automatisierungspyramide (siehe Abbildung 2) – die vertikalen Integration - von entscheidender Bedeutung für die effiziente Nutzung von Prozessdaten als Grundlage für faktenorientierte Entscheidungen.

Im Rahmen der Produktion-IT Planung beginnt die Planung der Dürr Consulting auf Ebene der SPS. Gemeinsam mit der Auslegung von SCADA und MES-Ebene entsteht dadurch eine konsistente Architektur von der Steuerungs- bis zur Prozessleitebene. Das heißt konkret: Bereits bei der Konzeption von MES-Funktionen muss auf der SPS-Ebene der Zugang zu den relevanten Produktionsdaten mitbedacht werden. Darüber hinaus beschreibt das sogenannten Steuerungstechnikkonzept auf der Steuerungsebene Standards hinsichtlich Komponentenauswahl und beschreibt industriespezifische Sicherheitsanforderungen.

Ergebnisse und Kundenmehrwerte der Planung

Die besondere Herausforderung der Produktions-IT Planung darin, die Anforderungen der verschiedenen Gewerke in möglichst einheitliche Anforderungen an das Produktions-IT System zu übersetzen. Dafür ist gleichzeitig ein tiefes Verständnis der Produktionsleitsysteme auf MES- und SCADA- Ebene sowie der Steuerungseben als auch der Prozesse von Karosseriebau, Lackiererei und Endmontage nötig. Durch eine übergreifende Perspektive kann damit bereits in der Planungsphase die zukünftige Komplexität der IT-Systeme reduziert werden.

Durch eine konsequente Orientierung am Produktionsprozess wird sichergestellt, dass notwendige funktionalen Anforderungen von „nice-to-have“ Anforderungen differenziert werden können. Komplementiert werden die funktionalen Anforderungen durch die sogenannten nichtfunktionalen Anforderungen, die beispielsweise Sicherheitsfunktionen umfassen und Anforderungen an die Benutzerfreundlichkeit beschreiben. Diese orientieren sich primär an geltenden IT-Standards unserer Kunden sowie verbreiteten Industriestandards. Dabei können wir durch unser branchenspezifisches Know-How sicherstellen, dass die Anforderungen technisch realisierbar sind.

Bei Bedarf bieten wir darüber hinaus an, die konzeptionelle Planung in Ausschreibungsunterlagen (RFQ-Dokumenten) zusammen zu fassen, um somit unseren Kunden die Anfrage von Angeboten am Markt zu vereinfachen.

Neben der technischen Attraktivität und Machbarkeit einer digitalen Lösung sind immer auch finanzielle Aspekte für die Lösungsauswahl entscheidend. Durch langjährige Erfahrung im Bereich der Steuerungs- und Leittechnik kennen wir die marktübliche Preisstruktur und aktuelle Preisentwicklungen etablierter Anbieter. Diese Basis ermöglicht es Dürr Consulting, eine verlässliche Budget-Indikation für einmalige Investitionskosten – CAPEX – und laufende Kosten (bspw. Wartung und Hotline) – OPEX – der geplanten IT-Systeme als Teil des Planungsauftrags zu erstellen.