Virtuelle Fabrikplanung

Wie virtuelle Planung Validität, Qualität und Effizienz im gesamten Planungsprozess sicherstellt

Bei der Planung einer Fertigung mit hoher Komplexität, beispielsweise durch einen hohen Automatisierungsgrad und einer großen Variantenvielfalt, müssen zahlreiche Anforderungen berücksichtigt und dynamisch auf Veränderungen reagiert werden. Herkömmliche Planungsmodelle sind oft nicht in der Lage, diese Herausforderungen angemessen abzubilden. Dies erschwert oftmals die effiziente Zusammenarbeit zwischen Auftraggebern und Planern. Die virtuelle Fabrikplanung, das heißt die durchgängige Planung und Simulation in einer virtuellen Umgebung, vereinfacht nicht nur die Kommunikation mit verschiedenen Stakeholdern, sondern ermöglicht zudem eine deutlich präzisere und dynamischere Darstellung der Planungs- oder Produktionsumgebung. Dieses Vorgehen ermöglicht die frühzeitige Validierung von Konzepten und sichert die Funktionsfähigkeit der Planung hinsichtlich der zu erreichenden KPIs ab. Diese Vorteile führen dazu, dass die Planung in einer virtuellen Umgebung zunehmend zum Goldstandard wird.

Motivation, Ausgangslage und Herausforderung

Der Kunde beauftragte Dürr Consulting mit der ganzheitlichen Planung einer skalierbaren und hochautomatisierten Fabrik für ein neuartiges Produkt aus dem „New Energy“ Bereich. Da der Kunde nur über begrenzte Erfahrung mit automatisierten Anlagen verfügte, stellte der angestrebte Automatisierungsgrad von über 95 % eine besondere Herausforderung dar.

Die Prozessschritte und Verfahren für die Herstellung des Produktes waren bereits definiert und in einer Prototypenfertigung erprobt. Für die zukünftige Steigerung der Stückzahlen war die Industrialisierung dieser Prozesse erforderlich, wobei die Prozessreife und Serienfähigkeit für einige Prozesse noch nachgewiesen werden musste.

Schritt 1: Grundlagenplanung

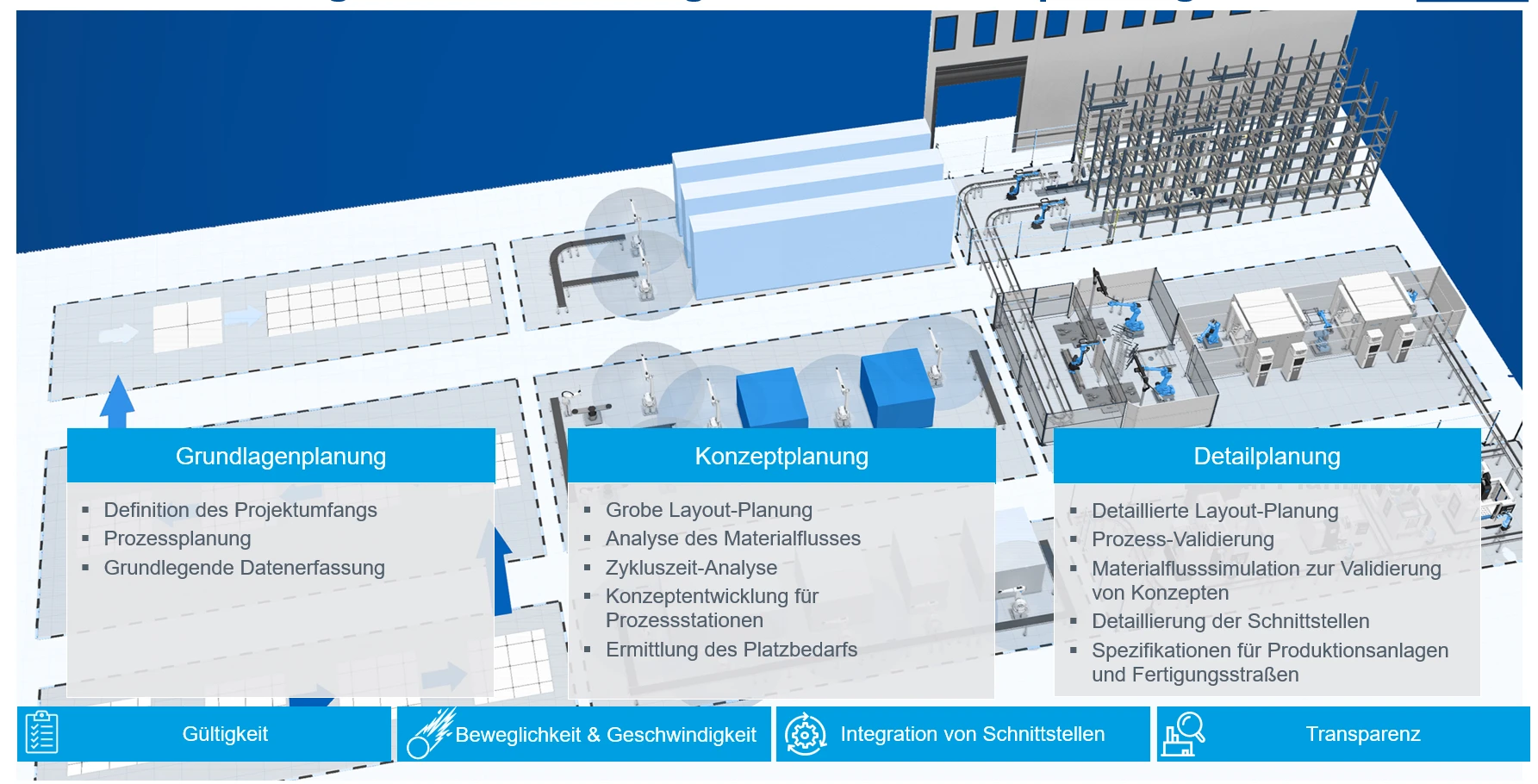

In der Grundlagenplanung des Projekts erfolgt die Definition der Projektziele sowie die Zusammenstellung aller Planungsgrundlagen und Anforderungen im sogenannten Project Brief. Dabei werden Stückzahlen, Ramp-up Szenarien, Key Performance Indicators (KPIs) und technische Anforderungen berücksichtigt. Der Project Brief schafft die Basis für eine zielgerichtete Planung und dokumentiert alle Prämissen und Restriktionen. Anschließend werden die Fertigungs- und Montageprozesse definiert und in Stationen unterteilt. Die Prozessabfolge wird in der virtuellen Planungsumgebung mit einer groben Flächenindikation abgebildet (siehe Abbildung 1, unten).

Konzeptplanung

In der zweiten Projektphase werden Konzepte für die einzelnen Prozessstationen erarbeitet. Auf Basis der Anforderungen für die Stationen erfolgt die Auswahl des Prozessequipments sowie möglicher Lösungen für die Handhabungs- und Fördertechnik. Die Konzeptentwicklung erfolgt durchgängig in der virtuellen Planungsumgebung, in der das ausgewählte Equipment visualisiert und Layoutvarianten für jede Station aufgebaut werden. Für die weitere Bewertung der Varianten werden die Flächenbedarfe der Stationen ausgewertet und verglichen. Die Konzepte werden zudem hinsichtlich Erreichbarkeiten, Zugänglichkeiten und Arbeitsräumen analysiert.

Für komplexe Prozessstationen werden mittels einfacher Ablaufsimulationen Taktzeitbewertungen vorgenommen und die Konzepte dadurch simulativ abgesichert. Hierdurch kann beispielsweise frühzeitig überprüft werden, wie viele Handlingsroboter in einer Station zur Erreichung der erforderlichen Zykluszeiten benötigt werden. Anhand von gemeinsam mit dem Kunden abgestimmten Kriterien werden die erarbeiteten Lösungsvarianten und Technologien bewertet und so eine Auswahl für jede Station getroffen.

Basierend auf diesen Daten wird ein virtuelles 3D-Layout der Gesamtanlage erstellt, in dem alle Linienstrukturen und ein Rastermaß definiert werden, sowie die verbindenden Fördertechniken geplant und die Schnittstellen zwischen den Modulen detailliert werden. Anschließend erfolgt die Integration des 3D-Layouts in ein Modell der Bestandshalle, um die Schnittstellen zum Gebäude zu überprüfen. Auf Basis des Anlagenkonzepts erfolgt die Ermittlung der CapEx und OpEx-Kostenindikation.

Detailplanung

Der abschließende Schritt der Planung umfasst die Detaillierung der Anlagenkonzepte sowie eine vertiefte Analyse des Equipments, der Verkettungen und der Schnittstellen. Auf dieser Grundlage ergibt sich eine Übersicht kritischer Stationen und Prozesse, welche im Weiteren optimiert werden müssen. Der Digital Twin der Anlage aus der Konzeptplanungsphase wird basierend auf diesen Erkenntnissen weiter detailliert. Um auch den verfeinerten Planungsstand abzusichern, wird mittels des Digital Twins eine detaillierte 3D-Materialflusssimulation durchgeführt. Diese beinhaltet eine abstrakte Darstellung der Prozesse sowie eine vollständige Abbildung der Abläufe inklusive Handling- und Positioniervorgängen.

Ziele

Das Projekt zielte darauf ab, ein automatisiertes, skalierbares und digitalisiertes Fertigungskonzept zu entwickeln, das die Anforderungen des Kunden optimal erfüllt. Neben der Anlagenplanung sollten auch die Bereiche Logistik, Qualität und technische Gebäudeausstattung (TGA) für die ganzheitliche Planung der zukünftigen Fabrik berücksichtigt werden. Im Rahmen der Planung sollten kritische Handlungsfelder sowohl in Prozessen und Anlagen als auch hinsichtlich der dazugehörigen Zeitpläne identifiziert und abgesichert werden.

Das Ergebnis sollte ein vergabefähiges Konzept für den Kunden darstellen.

Ansatz

Um die hohen technischen Anforderungen an die zukünftige Fertigung bestmöglich erfüllen zu können, wurde ein strukturierter Planungsansatz mit den folgenden drei standardisierten Schritten angewendet: Grundlagenplanung, Konzeptplanung und Detailplanung (siehe Abbildung 1). Aufgrund der Komplexität und des geringen Reifegrads der Prozesse wurde zudem die frühzeitige und laufende Validierung von Konzepten, eine Abstimmung von Schnittstellen und somit die Minimierung von Risiken angestrebt. In allen Planungsphasen wurde deshalb durchgängig eine virtuelle Planung auf Basis eines digitalen Planungszwillings etabliert.

Der Digital Twin fungierte dabei als „Single Source of Truth“, in dem der aktuelle Planungsstand abgebildet und validiert wurde. Zudem wurde die Integration der Anlage in eine Bestands- oder Greenfieldhalle geplant. Parallel erfolgten die Planung der Logistik- und Qualitätskonzepte, der TGA sowie der Steuerungstechnik und Produktions-IT. Der Fokus dieser Case Study liegt im Folgenden auf der Methodik, den Ergebnissen und den Vorteilen der virtuellen Planung.

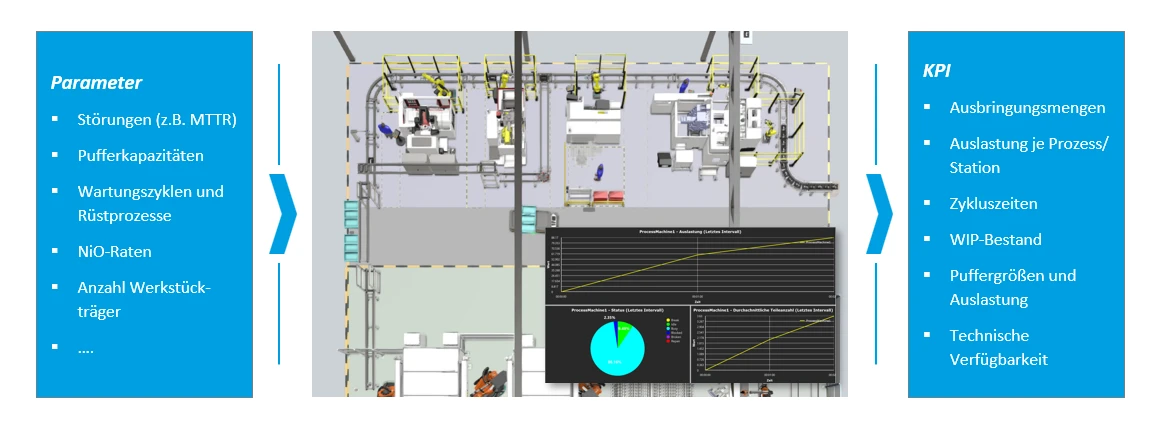

Die realitätsgetreue Fertigungssimulation bildet die Grundlage für die nachfolgenden Berechnungen von:

- Ausbringungsmengen

- Auslastungen je Station

- Zykluszeiten

- Puffergrößen

- Technische Maschinenverfügbarkeit

Für die Simulation werden drei Szenarien (Best, Mid & Worst Case) definiert, die sich hinsichtlich der Verfügbarkeiten der Module bzw. Roboter, der Berücksichtigung von NiO-Teilen, der SPC-Prüfungen, der Wartungszyklen sowie der Rüstprozesse unterscheiden. Die KPIs für die Auswertung werden entsprechend der Zielsetzungen abgestimmt und implementiert (siehe Abbildung 2).

Durch die Simulation und Auswertung der drei Szenarien können die Performance der Anlage und die Auswirkungen von Störungen analysiert werden. Dabei können Engpässe identifiziert und Optimierungen abgeleitet werden. Zur Veranschaulichung wird ein generisches Szenario präsentiert: Die vorliegende Station umfasst mehrere parallele Maschinen, die mit zwei Robotern auf einer siebten Achse bestückt werden. Die Auswertung der Simulation ergab, dass die unzureichende Ausbringungsmenge einer Station auf den hohen Anteil der Wegzeiten des Roboters zurückzuführen ist. Durch eine optimierte Anordnung der Komponenten konnte die Zykluszeit der Station so angepasst werden, dass sie der anvisierten Größe entspricht. Darüber hinaus erlauben die Auswertungen eine Bestätigung von Taktzeitenschätzungen sowie eine Optimierung von Schnittstellen und deren Übergabe an verbindende Fördertechniken.

Auf Basis der Materialflusssimulation werden Optimierungen für die Anlagenplanung abgeleitet und in der virtuellen Umgebung implementiert. Die in der Konzeptplanungsphase erarbeiteten CapEx- und OpEx-Schätzungen werden auf Basis der neuen Erkenntnisse und Anpassungen ebenfalls aktualisiert.

Nutzen aus Kundensicht

- Detailliertes und umsetzungsreifes Anlagenkonzept:

- Durch die durchgängige Planung und Simulation in 3D können Anlagenkonzepte und Lösungsvarianten frühzeitig abgesichert werden. Insbesondere können die Schnittstellen zwischen den einzelnen Anlagenmodulen abgestimmt und in den Ausschreibungsunterlagen spezifiziert werden. Parallel zur Anlagenplanung werden im Rahmen einer ganzheitlichen Fabrikplanung auch die Logistik, Qualitätssicherung, TGA-Planung und die durchgängige Digitalisierung der zukünftigen Fabrik betrachtet.

- Technische Machbarkeit und verlässliche Budgetindikation

- Feedback von potenziellen Lieferanten zu technischer Machbarkeit und Preisen wird im Rahmen eines RFI-Proesses aufgenommen und in die Planung eingebunden.

- VR-Begehung mit Projektpartnern und Entscheider auf Kundenseite:

- Das virtuelle Layout vereinfacht die Kommunikation und Zusammenarbeit mit dem Kunden. Beispielsweise ermöglichen wir unseren Kunden mittels einer VR-Brille einen Rundgang durch die Anlage mit einem realitätsgetreuen Einblick in die simulierte Fertigung

- Identifikation kritischer Prozessstationen und Engpässe:

- Mittels der 3D-Materialflusssimulation konnten Bottlenecks in der Anlage systematisch aufgedeckt werden und erforderliche Optimierungen abgeleitet werden. Beispielsweise konnte durch die Integration kleiner Zwischenpuffer in der Montagelinie die Verfügbarkeit der Gesamtanlage deutlich gesteigert werden. Die Erkenntnisse wurden in die Spezifikationen der Anlage für den RFQ-Prozess übertragen.

Fazit

Im vorliegenden Projekt stand die Industrialisierung einer bestehenden Pilotlinie auf Großserienmaßstab im Mittelpunkt. Die übergeordneten Anforderungen an das Projekt umfassten einen Automatisierungsgrad von über 95 %, eine hohe technische Verfügbarkeit von 95 % und geringe Zykluszeiten von unter 4 Sekunden. Um diesen Anforderungen gerecht zu werden, wurde systematisch ein entsprechendes Anlagen- und Fabrikkonzept entwickelt.

Das etablierte Vorgehen mit den drei Schritten Grundlagen-, Konzept- und Detailplanung gewährleistete, dass alle relevanten Aspekte berücksichtigt und innovative Lösungen gefunden wurden. Insbesondere erwiesen sich die durchgängige virtuelle Planung und Simulation mit Ableitung relevanter KPIs als entscheidend, um die hohe Komplexität zu bewältigen und die Planung kontinuierlich abzusichern. Dies ermöglichte die frühzeitige Harmonisierung von Schnittstellen und die Identifikation sowie Optimierung von Risiken und Engpässen im Anlagenkonzept.